合作单位:

航空工业成都飞机工业(集团)有限责任公司

项目简介:

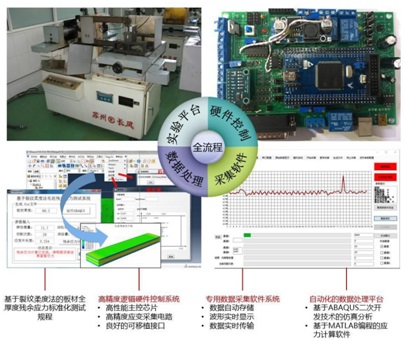

为实现对航空整体结构件变形预测与分析,毛坯初始残余应力分布状态的精确测量是基础和前提。与盲孔法、X射线衍射法相比,裂纹柔度法具有灵敏度高、精度好,操作简单、费用低等优势,特别适用于厚板的全厚度残余应力测试,然而该方法存在以下问题,制约了它在工程中的推广和应用。裂纹柔度法作为一种全新的全厚度残余应力检测手段,具有灵敏度高、精度好,操作简单、费用低等优势,特别适用于应力分布方向性、规律性较强的各向同性线弹性材料(如铝合金预拉伸板材等)的残余应力检测。但同时,该测试方法也存在测试时间较长,柔度函数有限元建模计算复杂、应力误差分析和应力计算过程繁琐等问题,严重限制了该方法的工程推广。为此,对电火花线切割机床进行了深度地硬件改造和系统开发;基于 ABAQUS软件的二次开发技术,开发了柔度函数有限元建模前、后处理模块;基于Matlab的 GUI功能模块,制作了残余应力误差分析和计算软 件;形成了一套面向金属板材全厚度残余应力检测的全流程标准化、自动化解决方案,目前已为国内航空、航天多个典型型号提供了全面的技术支持,为裂纹柔度法板材全厚度残余应力检测的工程推广扫清了技术障碍。

应用情况:

裂纹柔度法残余应力自动检测系统目前我中心已为中航工业成飞集团、清华大学、中铝研究院、武钢等机构提供了全面的技术支持,为其完成了多个批次、多种规格板材的初始残余应力检测。

该成果主要用于各类铝合金、镁合金、钛合金等毛坯板材生产厂家,航空航天制造单位及相关科研院所,为结构件制造精度保驾护航。铝合金、镁合金、钛合金等是航空工业中最成熟、应用最广泛的结构材料,航空结构件加工后的变形是制约结构件制造精度与效率的瓶颈问题。如本装置在全国航空航天制造企业内全面推广应用,预计每年可产生 20亿元以上直接经济效益,带动相关产值约 60 亿元,每年可节约资金达 30亿元以上。